marzo 28, 2024

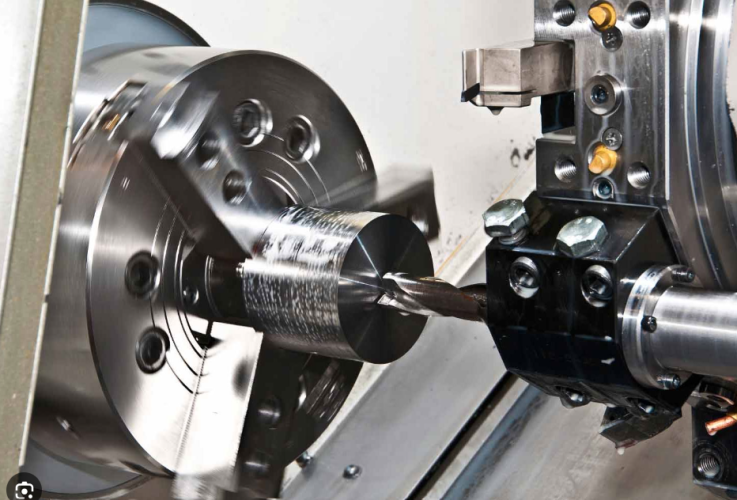

Foratura al tornioLa foratura al tornio è una lavorazione meccanica per asportazione truciolo.

L’operazione serve ad eseguire, come per la foratura con fresatrice, dei fori passanti o ciechi sul pezzo in rotazione.

Solitamente la foratura al tornio viene eseguita come preparazione ad altre lavorazioni meccaniche, come ad esempio l’alesatura e la filettatura.

Ovviamente tale operazione necessita di utensili appropriati, che possono avere diversa lunghezza e diametro.

L’utensile principale è la punta da forare, di forma e misura variabile in relazione alle specifiche di lavoro.

Spesso si tratta di una punta elicoidale.

Tra gli strumenti di controllo vi sono invece: riga millimetrata, calibro a corsoio, calibro fisso per affilatura punte.

Ci sono poi anche mezzi ausiliari, come il mandrino portapunte, i coni di riduzione e il puntalino guide-punte.

La preparazione della punta elicoidale consiste nel controllo, con apposito calibro, della simmetria dei labbri taglienti della punta e gli angoli di spoglia.

Laddove necessario, occorre riaffilarla.

Di seguito qualche valore ideale, che funga da esempio, per lavorazioni di grande produzione:

· Materiale da lavorare: acciaio o ghisa.

Inclinazione dell’elica: 25°-30°.

Angolo tra i taglienti: 118°.

· Materiale da lavorare: alluminio o rame.

Inclinazione dell’elica: 45°.

Angolo tra i taglienti: 140°.

· Materiale da lavorare: ottone o bronzo.

Inclinazione dell’elica: 10°-15°.

Angolo tra i taglienti: 130°.

Si rende utile qualche accenno al fissaggio della punta.

Quella a gambo cilindrico fino a 13mm si monta sul mandrino portapunte collocato sul fuso della controtesta.

Le punte a gambo conico, invece, si fissano direttamente o con bussola di riduzione nel fuso della controtesta.

Entrambi i tipi di punte si possono vantaggiosamente fissare su apposito portautensile della torretta, ciò che permette l’uso dell’avanzamento automatico della punta e un rapido scarico dei trucioli.

In questo caso è necessario curare bene l’allineamento e la centratura della punta con il pezzo.

Ultimo appunto su come evitare la rotazione di una punta di grande diametro.

Ciò si ottiene infilandola nel cono della controtesta e fissandola a una brida che appoggia sul carro superiore.

La controtesta dev’essere assolutamente assiale con l’asse del mandrino.

Metodo di lavoro foratura al tornio

Visti i “preparativi”, rivolgiamoci poi al metodo di lavoro della foratura al tornio.

Innanzitutto, va fatto un approfondimento su velocità e avanzamento.

La velocità di taglio dev’essere più bassa che nelle trapanatrici, a causa della difficoltà della refrigerazione dovuta alla posizione orizzontale della punta.

Generalmente, si può assumere una velocità di taglio corrispondente alla metà di quella impiegata nella tornitura di finitura.

L’avanzamento a mano dev’essere proporzionato al diametro della punta, alla profondità del foro, alla qualità del materiale ecc.

Detto ciò, entriamo nel vivo del metodo di lavoro, che si compone di alcuni step consequenziali:

· Fissare la punta con i taglienti orizzontali.

· Fissare la controtesta al banco, azzerando la graduazione del fuso quando la punta sfiora il pezzo da forare.

· Collocare sulla torretta della slitta portautensili il puntalino guida-punte.

· Avanzare leggermente la punta con la rotazione del volantino in modo da produrre una piccola impronta nel centro del pezzo.

· Se la punta oscilla trasversalmente, premerla con il puntalino in modo che essa lavori con un solo tagliente.

· Quando la punta cessa di oscillare, allontanare il puntalino e continuare la foratura, imprimendo al volantino una rotazione regolare senza strappi.

· Appena i punti estremi dei taglienti sono penetrati nel pezzo, estrarre la punta ed eseguire il controllo del diametro, assicurandosi che la punta non esegua un foro più grande del suo diametro a causa dei taglienti mal affilati.

· Scaricare spesso i trucioli, pulire la punta con il pennello e refrigerare la testa della punta.

· Il controllo della profondità del foro può essere eseguito con riga metrica, col tamburo graduato sul volantino della controtesta, con la graduazione millimetrica del fuso.

Una puntualizzazione.

Quando si deve ottenere un foro a misura con superficie relativamente liscia, si esegue prima il foro con punta di diametro “ø” ridotto e quindi lo si allarga con punta elicoidale di diametro “ø” definitivo, usando abbondante refrigerante.

Qualche avvertimento

C’è poi anche qualche avvertimento da considerare per ottenere una risultato di qualità con la foratura al tornio:

Un’errata affilatura o un uso irrazionale della punta a forare sono fattori che possono provocare inconvenienti come:

· Un eccesso di velocità, che logora la punta sui quadretti (bordi elicoidali).

· Un eccesso di avanzamento, che provoca un forte consumo della punta sul centro (anima).

· Troppa spoglia ai labbri taglienti, che provoca la scheggiatura dei medesimi.

· Con l’insufficiente o inesistente spoglia ai labbri taglienti, la punta non taglia ma “tallona”.

· La mancata simmetria, angolo e lunghezza dei labbri taglienti, dà come risultato un foro maggiore oppure obliquo.

· L’anima molto spessa rende difficile la penetrazione; in tal caso la si assottiglia sulla punta.

Un’altra problematica è rappresentata dall’entrata troppo brusca della punta nel pezzo o l’uscita troppo rapida.

Ciò può provocare:

· La rottura della linguetta di trascinamento o la rotazione del codolo nei morsetti del mandrino.

· La rottura della punta a forare.

· Lo spostamento del pezzo, con danni alle attrezzature.

Inoltre, la mancata o inefficiente lubrificazione (unitamente allo scarico dei trucioli non fatto tempestivamente) favorisce la rottura della punta.

Officine Meccaniche Marcucci è specializzata nella foratura con tornio, così come nelle altre lavorazioni meccaniche per asportazione truciolo.

I consigli applicativi sono d’importante aiuto, ma affidarsi agli esperti è sempre la scelta migliore per ottenere la massima qualità!

Che si tratti di un singolo componente meccanico, di un ricambio o prototipo, oppure di una produzione in piccoli-medi lotti, Officine Meccaniche Marcucci è in grado di offrire i migliori risultati.

Ciò sia grazie alla massima avanguardia tecnologica (lavorazioni CNC fino a 5 assi) che grazie alla competenza specializzata che esercitiamo da decenni.

Non esitare a richiedere un preventivo gratuito: è facile, veloce e senza impegno!

Siamo lieti di assistere il cliente in ogni suo passo.